サスクリエイティブ

な生産本部

技術革新のはじまり

「RFID(電子タグ)」

- 8 働きがいも経済成長も

- 9 産業と技術革新の基盤を作ろう

- 12 つくる責任、つかう責任

- 17 パートナーシップで目標を達成しよう

- #高齢化

- #循環型社会

- #レンタル

- #生産事業所

ダスキンは創業以来、人と環境と社会のつながりに心を配りながら、「社会からの期待に喜びをもって応えること」を目指し、サステナブル活動を継続しています。その中で、お客様の目には直接ふれることの少ないマットやモップを洗っている生産事業所(工場)で行われているサスクリエイティブ※な活動を4回連載で紹介します。今回は2回目です。

※「サスクリエイティブ」とはサステナブルの取り組みを常に創造し続けているという意味のダスキン社内の造語です。

Chapter 02技術革新のはじまり

「RFID(電子タグ)」

生産事業所を見学すると…

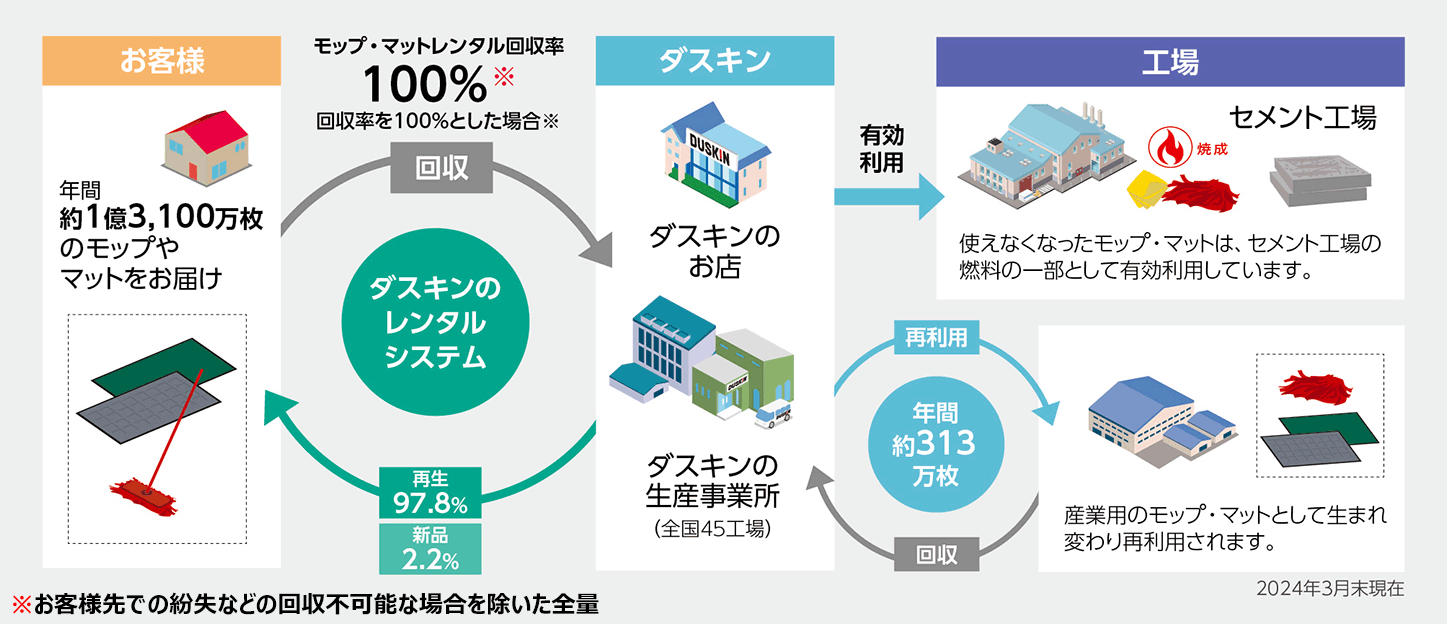

朝、生産事業所の現場にいくと、仕分けエリアにはお客様先から回収された使用済みのマットやモップが積み上げられています。ダスキンでは、『ものを大切に、くりかえし使う・みんなで使う・減らす・捨てない』という思想のもと、それらを洗浄・加工し再商品化しています。そのためお客様先から回収した使用済みの商品をダスキンでは「クローバ品※」と呼び、どんなに汚れていようと丁寧に洗って再商品化できるように努めています。

生産事業所のお仕事は、この数百種類もあるマットやモップの「クローバ品」を検品して仕分けを行うところから始まるのです。

※クローバ品:使用済みの汚れたレンタル商品のダスキン社内での呼称。「使用済みの商品は相手をきれいにした分、自ら汚れるという働きをしている。このような姿勢で周りの人々の役に立ってほしい」という創業者の想いが込められている。

循環型レンタルシステム

クローバ品を扱う部門では使用済みのマットやモップを1枚ずつ手で検品・検数し、商品の仕分けをします。それらをワゴンやプラコン(箱)に積み替え、移動させるのはかなりの重労働になります。ダスキンでは長年、これらの作業を軽減させる方法はないかと考えてきました。

自動化を目指して

ダスキンでは1993年に「第二の創業」改革として、コストダウンを目指し新技術の導入をしています。マットにICチップを埋め込み、商品の検品・検数作業の自動化を図ることで、人手と時間が大幅に削減可能となると考えたのです。

取り付けられたICチップはお客様先のさまざまな環境下で使用されるのはもちろんのこと、一定量の洗浄・乾燥を繰り返し行ったとしても壊れない耐久性が必要でした。樹脂でコーティングし、頑丈につくったICチップは、かなりコスト高になるという欠点もありました。またICチップは特定の識別に特化するという性能上、使用されているお客様が明確になっているオーダーメイドマットでしかその利点を活用するこができませんでした。

その後も色々と試みましたが、条件を満たすものをつくりだすことはできず、この度開発した「RFID(電子タグ)<以下、RFIDタグ>」も、導入までに5年もの歳月を費やすことになりました。

開発したRFIDタグとは

従来のICチップと今回開発したRFIDタグはそれぞれ特有の機能と用途をもつので、状況に応じて使い分けられます。汎用タイプであるマットやモップは個別で管理する必要性がないため、一度で何枚も読み取れるRFIDタグが、作業時間の短縮につながります。その上、検品ミスも防ぐことができ、品質や在庫管理へ注力することが可能となります。

| ICチップ ※従来のオーダーメイドマットに使用 |

|

|---|---|

| 通信範囲 | 読み取り距離が短い ?読み取りには接触が必要 |

| 機能 | データ容量が多い ?データのやり取りができる |

| 読み取り | 単独 ?1つの商品ごとに読み込み |

| 素材 | 樹脂コーティング |

| 形状 |  |

| RFIDタグ(開発商品) | |

|---|---|

| 通信範囲 | 読み取り距離が長い ?非接触でも読み取り可能 |

| 機能 | データ容量が少ない ?固有ID情報を提供 |

| 読み取り | 複数 ?複数の商品を一括で読める |

| 素材 | ビニールコーティング |

| 形状 |  |

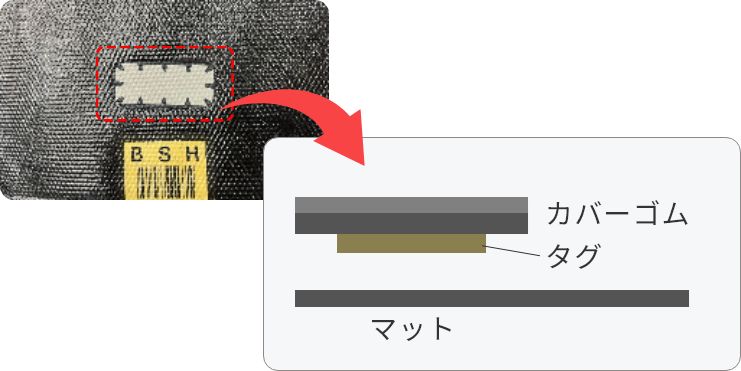

RFIDタグの取り付け

試作品をつくってはテストを繰り返し、RFIDタグ自体の耐久性を強化。流通させることができるレベルにまで達すると、次の問題は、この小さなタグをレンタルのマットやモップに取り付けることでした。

マット裏面はゴム素材のため、カバーゴムを用いてRFIDタグを取り付けることで、更に耐久性も得られましたが、モップは繊維素材のためゴムで覆うことはできません。そこでRFIDタグをポーチと呼ぶ袋状の布の中にいれ、そのポーチをモップに縫い付けることで、RFIDタグを取り付けることに成功。加えてポーチ内に「ゆとり」をもたせたことで、衝撃に耐えられるようになりました。

![[RFIDタグ用ポーチ]タグ封入口溶着部](images/case68_photo05.jpg)

Comment「RFIDタグ」

開発担当者からのコメント

取り組みを始めたきっかけは、現場の方の負担軽減への想いでした。特に使用済みのクローバ品を仕分けるエリアでは、なるべく商品への接触回数を減らしたいと考えていました。

RFIDタグの選定は本当に大変でした。試作でうまくいったとしても、いざ工場でテストをはじめると、RFIDタグが1%以上、断線などで機能しなくなるのです。現場の方から、かなりお叱りを受けました。

一番の原因は、RFIDタグのアンテナ部分を封入する際にエアーが入り、それが洗濯や乾燥時の熱によって膨張することで、内部にあるアンテナが断線することだと判明しました。エアーを抜くことで断線はなくなりましたが、まだ耐久性が向上しなかったので、クッション層をいれるなどの改良を重ねました。何度も試作品をつくり、現場での確認を繰り返した結果、故障低減をお客様先で0.01%程度まで落とすことができたのです。

ただし、これで終わりではありません。これからも壊れにくいタグ、良い機械などを適切に選択していかなければなりません。開発はこれからも続いていきます。

RFIDタグが導入された生産事業所の未来とは

沖縄県の生産事業所やお店でRFIDタグを流通させるテストをしましたが、入庫や出庫での検品・検数作業時間が80~90%削減できました。このRFIDタグを取り付けた意味は、他にもあります。人的ミスを少なくしたり、作業経験がない方もすぐにお仕事をしてもらえるようにできるのです。

今後、労働人口が減少し、高齢化は進んでいきます。性別や年齢を問わず働きやすい工場を目指して、生産事業所ではこれからも技術革新に取り組んでまいります。